Ein digitaler Zwilling ist der virtuelle Nachbau eines Objekts, quasi sein Spiegelbild. Es besteht aus Daten und Modellen – und kann das Verhalten des Objekts beschreiben oder vorhersagen. Über virtuelle Tests, Simulationen und Risikoanalysen können Probleme frühzeitig erkannt und der Wartungsaufwand gesenkt werden.

Die Daten auf deren Grundlage der Digital Twin arbeitet, müssen im Vorfeld bestimmt werden. An dafür geeigneten Sensoren, d. h. Messfühlern, arbeitet das Fraunhofer-Institut für keramische Technologien und Systeme IKTS aus Dresden.

Für den Bereich sicherheitsrelevanter Strukturen sowohl an Land als auch auf See bearbeitet das Fraunhofer IKTS verschiedene Projekte zu digitalen Zwillingen: Virtuelle Abbilder von Brücken, Rohrleitungsnetzwerken oder Gründungsstrukturen von Offshore-Bauwerken helfen, die Sicherheit dieser Strukturen zu erhöhen und die Kosten des Betreibers für Instandhaltungen zu senken.

Sichere Brücken und Rohrleitungen

Die Überwachung und Bestimmung der Restlebensdauer von Brücken und Rohrleitungen über Digital Twins ist Thema des Projekts DTPIALM (Digital Twin Platform for Infrastructure Asset Lifecycle Management, Förderkennzeichen 01DM21007A).

Das Fraunhofer IKTS realisiert dafür Messsysteme, in die notwendige Sensoren integriert sind. Diese werden fest auf der zu überwachenden Struktur installiert. Eigens entwickelte Messverfahren auf Basis geführter Ultraschallwellen liefern Daten aus Belastungsversuchen (z. B. Korrosionsversuche). Über IoT-Schnittstellen werden die Daten in den Digital Twin übertragen, so dass dieser mit relevanten und aktuellen Informationen versorgt wird.

Überwachung der Gründungsstrukturen von Offshore-Bauwerken

Für Anwendungen im Offshore-Bereich, haben sich vier Fraunhofer-Institute zum Fraunhofer SOT (Smart Ocean Technologies) zusammengeschlossen. In Rostock entwickeln sie maritime Technologien, die in einem Offshore-Testfeld (DOL, Digital Ocean Lab) unweit der Küste unter realen Bedingungen getestet werden.

Eine am Fraunhofer IKTS entwickelte Messmanschette (ComoBelt) – ein Gürtel, der mit Sensoren bestückt ist – kann Unterwasserstrukturen dauerhaft überwachen.

Mittels sogenannter geführter Wellen werden Schäden in der Struktur detektiert. Doch wie kann man die Daten unter Wasser auslesen, ohne auf riskante Taucheinsätze zurückzugreifen? Dafür werden ROVs (Remote Operating Vehicles) eingesetzt, die die Daten an der Manschette auslesen, per Funk übertragen und in einen digitalen Zwilling einspeisen. Mit diesem datengefütterten 3D-Modell lässt sich an Land die schwer zugängliche Unterwasserstruktur realistisch darstellen und erleichtert so durch die Anzeige von Defekten oder Materialermüdung die Planung der Wartungsmaßnahmen. Am Fraunhofer SOT wird die Manschette derzeit weiterentwickelt und unter Realbedingungen in der Ostsee getestet.

Im jüngst gestarteten Projekt »SOT Digital Twin«, das am Ocean Technology Campus Rostock angesiedelt ist, steht die Überwachung von Offshore-Bauwerken mit dem ComoBelt® im Fokus.

Im Projektverlauf sollen mit Hilfe der gesammelten Messdaten und verschiedener physikalischer Modelle ebenfalls Aussagen über die verbleibende Nutzungsdauer getroffen werden, um Instandhaltungsmaßnahmen effizient zu koordinieren.

Technische Bauwerke länger erhalten

Beide Projekte helfen dabei, nicht nur die Wartung wirtschaftlicher zu gestalten, sondern auch den Lebenszyklus dieser Anlagen zu verlängern. Das bedeutet, dass eine intakte Anlage auch über ihre geplante Lebensdauer hinaus betrieben werden kann, da permanente Überwachung und Schadensvorhersage einen sicheren Betrieb ermöglichen. Das Zurückbauen oder eine Neuerrichtung kann so hinausgezögert, wenn nicht gar vermieden werden. Das spart Zeit, Kosten und Ressourcen.

Aktueller Stand

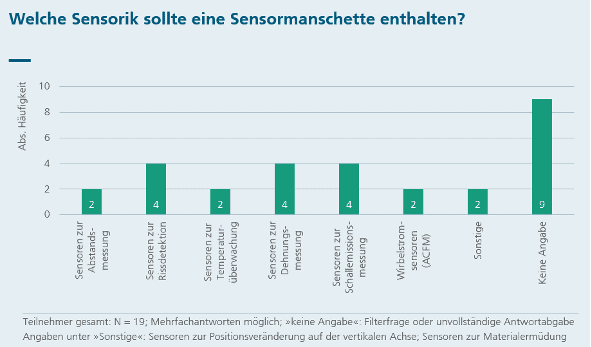

Eine am Fraunhofer IKTS durchgeführte Studie zeigt allerdings, wie wenig digitale Zwillinge bisher in der Wartung und Instandhaltung von Offshore-Windparks Anwendung finden. Befragt wurden über 50 Unternehmen, die sich mit dem Bau von Windkraftanlagen beschäftigen. Die Antwortquote lag bei 38 %, so dass ein erster grober Eindruck über den aktuellen Stand von digitalen Zwillingen in der Offshore-Windkraft gewonnen werden kann. Keiner der Befragten gab an, bereits digitale Zwillinge zu nutzen.

Zudem verneinte die überwiegende Anzahl der Befragten einen Bedarf an Systemen, wie dem CoMoBelt®. Lediglich zwei Unternehmen sahen einen entsprechenden Bedarf an Überwachungssystemen. Trotzdem zeigten sich vier Unternehmen an einer Pilotstudie mit der Sensormanschette interessiert. Die Bedenken eines Befragten sind, dass die Manschette keinen unabhängigen Begutachter ersetzen kann – man könne jedoch mit den gewonnenen Messwerten die Datengrundlage deutlich verbessern.

Dafür spricht auch, dass der ComoBelt® mit Sensoren für andere Anwendungen bestückt werden kann. So lassen sich beispielsweise Abstände von schwimmenden Gegenständen zu einer Unterwasserstruktur oder Wanddicken bestimmen. Abbildung 4 zeigt, welche Anwendungen sich die Teilnehmer der oben genannten Umfrage für die Sensormanschette wünschen.

Mit weiteren Sensoren in der Manschette können bessere Aussagen über die Struktur erzielt werden, so dass sich der Mehrwert deutlich steigern lässt. Und vielleicht wird der CoMoBelt® in Zukunft doch einen Gutachter ersetzen können.

Lina Holzapfel, www.ikts.fraunhofer.de