Das Konzept des Digitalen Zwillings erfährt zurecht immer mehr Aufmerksamkeit, da es das Potenzial birgt, neue Einblicke in Produkte und Nutzerverhalten zu bekommen, Prozesse dynamisch anpassen und optimieren zu können und sich neue Services und Dienstleistungen als Erweiterungen des Geschäftsmodells zu erschließen.

Aktuell findet sich der Digitale Zwilling nur in den wenigsten Fällen umfänglich realisiert in der Industrie – vielmehr sind bisher erste Ausbaustufen zu sehen. Erste Beispiele aus der Automobilherstellung oder der Energieindustrie belegen aber, dass die Prozesseffizienz und Effektivität signifikant gesteigert werden können. Je komplexer das Gesamtsystem, umso größer ist der Impact, den ein Digitaler Zwilling erzeugen kann.

Dazu ist es aber wichtig, zu verstehen, was ein Digitaler Zwilling ist. Nach der wissenschaftlichen Definition des Fraunhofer IPK ist er eine digitale Repräsentation eines aktiven spezifischen Produkts oder eines spezifischen Produkt-Service-Systems, das ausgewählte Merkmale, Eigenschaften, Zustände und Verhaltensweisen innerhalb eines einzelnen oder über verschiedene Lebenszyklen hinweg anhand von Modellen, Informationen und Daten erfasst.

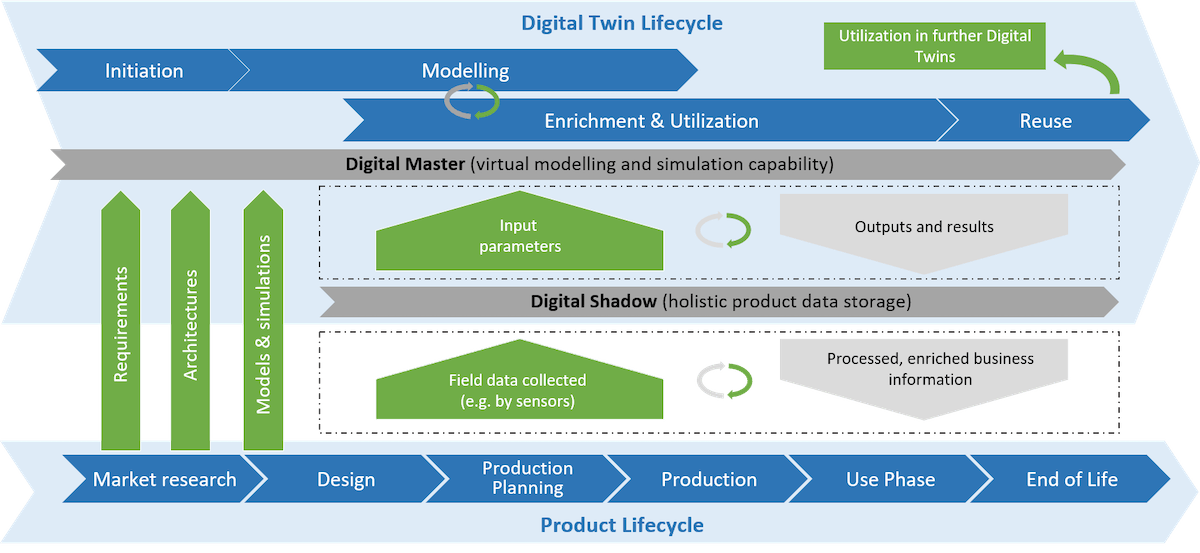

Um das herunterzubrechen: Ein digitalisiertes Produkt wirft einen digitalen Schatten, dieser besteht aus Daten über den Zustand, über laufende Prozesse und dazu, wie das Produkt genutzt wird. Verbindet man diesen digitalen Schatten mit dem digitalen Master, also den Entwicklungsdaten, dann wird es möglich, den Zustand eines Produkts zu erkennen, Betriebsparameter anzupassen und das Produkt vielleicht sogar während des Betriebs zu verbessern. Auf jeden Fall wird aber ermöglicht, eine exakte Prognose zu treffen. Condition Monitoring und Predictive Maintenance sind beispielsweise Schlagwörter, was heute greifbare Use Cases angeht.

Das Potenzial reicht jedoch darüber hinaus: Mit dem Digitalen Zwilling lassen sich auch weitere Dienstleister in der Wertschöpfungskette integrieren, komplette Produktionssysteme und -ketten können im Betrieb optimiert werden. Zugleich lassen sich mit dem Digitalen Zwilling Veränderungen der Produktionssysteme oder Produkte simulieren. Hier knüpft der Digitale Zwilling an die Use Cases von digitalen Prototypen an – kann jedoch weitaus mehr leisten.

Während der Prototyp nur in der Produktentwicklung zum Einsatz kommt, kann der Digitale Zwilling den kompletten Produktlebenszyklus begleiten und auch Erkenntnisse für die nächste Produktgeneration liefern.

Der Weg zum Digitalen Zwilling

Ob es nun um Fertigung, Prozessindustrie oder Maintenance geht: Der grundlegende Prozess, einen Digitalen Zwilling zu schaffen und zu nutzen, ist der gleiche. Das Fraunhofer IPK hat hierfür einen generischen Prozess definiert, der unter anderem im gemeinsam mit der Fraunhofer Academy angebotenen Zertifizierungsprogramm Mastering Digital Twins vermittelt wird. Das Angebot adressiert drei Gruppen innerhalb einer Organisation, deren Beteiligung wichtig ist. Das sind zum einen Entscheider und Führungskräfte, für die wir den Pfad Business Consultant definiert haben.

Denn die Einführung eines Digitalen Zwillings ist kein Ad-hoc-Projekt, sondern eine strategische Entscheidung. Und sie muss auch mit klarem Change Management begleitet werden. Dazu gehört, mit dem Missverständnis aufzuräumen, dass der Digitale Zwilling zu Quick Wins führt. Das ist nicht der Fall, stattdessen stellt er einen Paradigmenwechsel zum datengetriebenen Produktbetrieb dar.

Querschnittswissen bei Ingenieuren und Entwicklern aufbauen

Zwei weitere entscheidende Stakeholder-Gruppen stellen die Entwicklungsingenieure und die IT-Entwickler dar. Die Fachkompetenz von beiden ist erforderlich, gleichzeitig benötigen sie die Kompetenz, entscheidende Brücken mitzudenken und sich so viel Querschnittswissen anzueignen, dass sie reibungslos miteinander kommunizieren können. Bei den Entwicklungsingenieuren ist eine entscheidende Fragestellung etwa, ob sie den digitalen Zwilling erst planen, wenn das Produkt fertig ist – oder schon bei der Entwicklung des Produkts mitdenken, ihn bestenfalls parallel entwickeln und Erkenntnisse aus dem digitalen Zwilling direkt in die Produktion des Produkts einfließen lassen.

Auf der einen Seite haben Solutions Architects bei einem Digitalen Zwilling die Aufgabe, die Lösungsarchitektur zu entwerfen, auf der Systemebene zu beschreiben, welche Komponenten zu entwickeln sind und wie sie miteinander kommunizieren. Dazu entwickeln sie systematisch User Stories und bringen diese in Deckung mit dem digitalen Zwilling. Denn hier geht es genau darum, die relevanten Merkmale und Fähigkeiten festzulegen und zu erfassen.

Die IT-Entwickler auf der anderen Seite müssen die entsprechenden Schnittstellen und digitalen Fähigkeiten schaffen. Sie benötigen dazu einerseits einen Überblick über die technischen Lösungskomponenten Digitaler Zwillinge. Anderseits sind Digitale Zwillinge mit IoT (Internet of Things), PDM (Produktdatenmanagement), PLM (Product Lifecycle Management) sowie weiteren System und Diensten integriert. Ein Basiswissen bezüglich der Relationen zwischen diesen Systemen und den in ihnen verwalteten Daten ist deshalb unerlässlich.

Lebenszyklen anpassen

Der klassische Lebenszyklus eines Produkts führt von Idee zu Design über Entwicklung zum Betrieb – und irgendwann zum Lebensende. Der Lebenszyklus des Digitalen Zwillings ist ähnlich, da er letztlich auch ein Produkt darstellt. Die Herausforderung besteht darin, die Lebenszyklen zu harmonisieren. Dazu gilt es, schon in der Frühphase der Produktentwicklung auch ein Zwillingsprojekt zu initiieren.

Dabei geht es beispielsweise um Fragen, welche Eigenschaften der Zwilling abbilden muss, welche Simulationsmodelle einfließen, welche Interaktionsschnittstellen und Visualisierungen nötig sind. Gelingt dies, bevor die Fertigung beginnt, können bereits diese Felddaten in den Digitalen Zwilling einfließen. Dabei kann klar werden, wo nachjustiert werden muss. Im Produktbetrieb dann kann er wiederum Erkenntnisse liefern, was beim Produkt angepasst werden sollte – im laufenden Betrieb oder für die nächste Generation.

Bild: Lebenszyklus Digital Twins (Quelle: Fraunhofer Institut)

Kompetenzen gewinnen

Um dieses komplexe Thema richtig anzugehen, benötigen Unternehmen die richtigen Kompetenzen. Mit dem Zertifizierungsprogramm Mastering Digital Twins bietet das Fraunhofer IPK eine auf die jeweiligen Zielgruppen abgestimmte Weiterbildung an. Das Blended-Learning-Programm erklärt Grundlagen, gibt Instrumente an die Hand, um das Geschäftspotenzial für das eigene Unternehmen zu beurteilen, und führt Schritt für Schritt durch den Weg zum Digitalen Zwilling. Denn für Unternehmen ist es wichtig, mit einem genauen Bild des Vorhabens, aber auch mit einer Vorstellung der dafür intern zur Verfügung stehenden Kompetenzen zu starten.