5G bringt mit höheren Übertragungskapazitäten neuen Schwung in die Industrie 4.0-Entwicklung. Unternehmen dürfen dabei die Frage der Speicherung, Sicherung und Verfügbarkeit der Daten aber nicht vernachlässigen.

Industrie 4.0 ist zwar schon seit einigen Jahren ein zentrales Konzept für moderne und wettbewerbsfähige Produktionsstätten. Doch mit der Vorstellung der 5G-Strategie der Bundesregierung im Juli 2017 erhalten derartige Initiativen neuen Schwung. Denn erst der neue Mobilfunkstandard sorgt für die erforderliche Übertragungskapazität, um innovative Lösungskonzepte umzusetzen. Auch in der Produktion gewinnt die strategische Nutzung von Daten immer mehr an Bedeutung – Anwendungen reichen von einer intelligenten Produktionssteuerung mit M2M-Kommunikation bis hin zu einer Echtzeitüberwachung von Maschinen und Fahrzeugen für Predictive Maintenance. Doch für die effektive Umsetzung dieser Anwendungen müssen Unternehmen auch dafür sorgen, dass die Produktionsdaten rund um die Uhr und für alle Beteiligten verfügbar sind.

Der Kunststoffverarbeiter Rehau beispielsweise fertigt unterschiedliche Produkte aus polymeren Werkstoffen wie Bauteile für die Automobilindustrie oder Fensterprofile. Dabei fallen große Mengen an Daten an, die für das Unternehmen geschäftskritisch sind und darum permanent verfügbar sein müssen. Produktionsdaten wie Temperatur und Stoffzusammensetzung werden durch Leitrechner aufgezeichnet, um die Produkte zu überprüfen und die Produkthaftung sicherzustellen. Der Stellenwert der Daten – und der Datensicherung – ist für das Unternehmen dementsprechend hoch: Bis zu fünf Terrabyte an Daten müssen regelmäßig pro Werk gesichert werden. Fünf Terrabyte sind bereits keine unerhebliche Datenmenge, die zukünftig durch neue Technologien im Bereich Industrie 4.0 sowie einer steigenden Digitalisierung und Automatisierung der Wertschöpfungskette exponentiell wachsen wird.

Whitepaper

Industrie 4.0: Die nächste industrielle Revolution

Smart Factory-Systeme bieten Entscheidern Wettbewerbsvorteile einer völlig neuen Dimension, die als vierte industrielle Revolution bezeichnet wird: Industrie 4.0. Erfahren Sie mehr über Treiber, Methoden, Technologien, Möglichkeiten der Industrie 4.0.

Jetzt für den Newsletter 📩 anmelden und sofort herunterladen! 🔥

Industriespezifische Clouds optimieren die Lieferketten

Produktionsdaten sind in der Industrie eine wesentliche Komponente des Geschäftsmodells. Die Palette reicht von der Produkthaftung wie etwa bei Rehau bis zur Umsetzung einer vernetzten Fabrik. Daher wird die Frage, wo diese Daten gespeichert sind, wie sie gesichert werden und wie schnell sie nach Ausfällen wieder zur Verfügung stehen, immer wichtiger und rückt weiter in den Mittelpunkt einer digitalen Unternehmensstrategie.

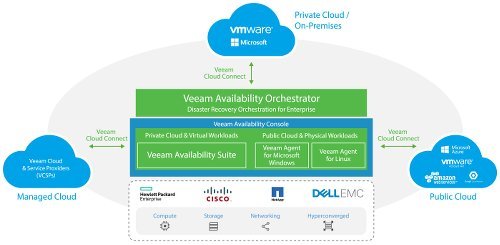

Bild: Eine Plattform für die Datensicherung berücksichtigt idealerweise virtuelle, physische und cloudbasierte Workloads, damit auch in komplexen IT-Umgebungen die Verfügbarkeit sichergestellt werden kann (Bildquelle Veeam).

Im Zuge ihrer Digitalisierungsstrategie vernetzen immer mehr Unternehmen ihr gesamtes Ökosystem auf einer Plattform, um so flexibler und schneller am Markt agieren zu können. Auf der Basis von Industrie 4.0-Technologien können Produktionsprozesse für ein neues Produkt schnell angepasst werden und zugleich wird sichergestellt, dass auch alle Zulieferteile automatisch und rechtzeitig zur Verfügung stehen. Dadurch lässt sich beispielsweise auch die Fertigung kleinerer Stückzahlen wirtschaftlich umsetzen.

So entstehen momentan immer mehr industriespezifische Cloud-Umgebungen, vorangetrieben von einzelnen Unternehmen. Durch die Cloud wird ein schneller und relativ unkomplizierter Aufbau einer neuen IT-Plattform eröffnet: Die benötigten Anwendungen werden in der Cloud auf virtualisierten Umgebungen betrieben, Storage-Systeme sind weltweit über die großen Public Cloud-Provider verfügbar. Die so geschaffene Anwendungsplattform steht dann allen Teilnehmern des Ökosystems zur Verfügung, die dort Daten austauschen, ihre eigenen Prozesse und Dienste integrieren oder die Produktentwicklung gemeinsam vorantreiben.

Die Vernetzung mit externen Lieferanten sowie die Automatisierung von Fertigungsanlagen, Verkehrssystemen oder Logistikketten sind nur einige Beispiele für die enormen Effizienzsteigerungen, die sich in einem solchen Ökosystem ergeben. Automobilhersteller wie Volkswagen oder Ford treiben den Aufbau spezieller Clouds voran, die so genannten Industry Collaborative Clouds. Die Anzahl dieser „Branchen-Clouds“ wird sich laut den Analysten von IDC bis 2018 auf weltweit rund 450 erhöhen und damit im Vergleich zu 2016 verdreifachen.

Datenverfügbarkeit in komplexen IT-Umgebungen

Die Integration externer Geschäftspartner und der Einsatz von Cloud-Ressourcen führen schnell zu einem weltweit verzweigten Netzwerk an Standorten, in dem die Daten verteilt verarbeitet werden und gespeichert sind. Die Enterprise Continuity muss auch in einer solchen Infrastruktur gewährleistet sein: Unternehmenskritische Daten müssen jederzeit verfügbar sein, um die Geschäftsprozesse nicht zu unterbrechen. Für IT-Verantwortliche wird es daher immer entscheidender, ausfallsichere IT-Infrastrukturen zu betreiben, um gerade auch in diesen Industrie-spezifischen Cloud-Ökosystemen für alle Beteiligten als zuverlässiger und starker Partner aufzutreten – Stichwort „Race to Zero“, das Rennen um permanente Verfügbarkeit ohne Ausfälle und Datenverlust.

Jedoch ist das Thema Ausfallsicherheit ein wesentliches Hindernis für die Digitalisierung von Geschäftsmodellen ist, wie eine aktuelle Studie zeigt. Laut der Umfrage sehen 70 Prozent der Befragten – weltweit und in Deutschland – die Verfügbarkeit, also den unterbrechungsfreien Zugang zu IT-Services, als zentrale Voraussetzung für die digitale Transformation. Gleichzeitig geben 77 Prozent der befragten Firmen an, die Erwartungen der Anwender in Bezug auf permanenten Zugang zu Daten und Anwendungen nicht erfüllen zu können. Mindestens ebenso gravierend ist die Datensicherungslücke durch die schnell wichtige Produktionsdaten verloren gehen und -prozesse verzögert werden. Diese „Protection Gap“ entsteht, wenn die Zeitfenster zwischen Datensicherungen größer sind, als der maximal tolerierbare Datenverlust. In Deutschland geben IT-Verantwortliche an, geschäftskritische Daten im Schnitt alle 102 Minuten zu sichern. Für tolerierbar halten sie jedoch ein Zeitfenster von maximal 48 Minuten.

Plattformbasierte Datensicherung verhindert Datensilos

Für Industriebetriebe ist es daher entscheidend, die permanente Verfügbarkeit ihrer unternehmenskritischen Daten direkt in ihre Planung einbeziehen – umso mehr, wenn sie aktuell ein Industrie 4.0-Konzept umsetzen und dabei auf Cloud-Ressourcen setzen. Für jeden Workload sollten anforderungsgerechte Datenschutzlösungen wie Backups, Snapshots, Replica oder andere Verfügbarkeitstechnologien implementiert werden. Unternehmen, die bereits über eine hybride IT-Umgebung verfügen, haben es auch bei der Datensicherung oft leichter, wenn unterschiedliche Cloud-Konzepte, also Public, Private oder Managed Cloud, konzertiert eingesetzt werden können. Auch bestehende Backup-Systeme können aus dem lokalen Rechenzentrum in eine Private- oder Public-Cloud-Umgebung, beispielsweise Microsoft Azure oder AWS, verlagert oder dorthin erweitert werden.

Dennoch dürfen keine Silos entstehen, die IT-Infrastrukturen nur noch komplexer machen würden. Mit der Integration auf einer Plattform können Datensicherungsmechanismen durchgehend gleichförmig organisiert, weitgehend automatisiert sowie zentral gesteuert und überwacht werden. Eine solche Plattform berücksichtigt idealerweise virtuelle, physische und cloudbasierte Workloads, damit auch in komplexen IT-Umgebungen die Verfügbarkeit sichergestellt werden kann. Dann lohnt sich auch die Investition in schnelle 5G-Netze für die Übertragung der Daten und Unternehmen können ihre Industrie 4.0-Initiativen Schritt für Schritt umsetzen, ohne den bestehenden Produktionsbetrieb unnötigen Risiken auszusetzen.

Bildmaterial

.jpg)