Aber wie realistisch die Vision ist, zeigt die aktuelle Fraunhofer Studie „Produktionsarbeit der Zukunft – Industrie 4.0“ von Professor Dieter Späth. Laut Studie ist „für eine überwältigende Mehrheit von fast 97 Prozent [der Befragten] menschliche Arbeit zukünftig für die Produktion wichtig oder sogar sehr wichtig. […Denn] die Automatisierung hat gerade in der Flexibilität ihre Grenzen. Wenn wir vollautomatisch hochflexiblen Output erzeugen wollen, überschießt die Komplexität. Das bringt hohe Investments und begrenzte Verfügbarkeit mit sich. Daher stößt die Automatisierung hier an die wirtschaftlichen Grenzen.

Deshalb werden wir besser abgegrenzte, konsequent auf einen Themenbereich zugeschnittene Automatisierung mit flexibler Verknüpfung durch Menschen einsetzen“.

Der Mensch wird demnach in Zukunft in das automatisierte System integriert. Er wird aber nicht als Handlanger des Systems eingesetzt, sondern seine Fertigkeiten werden genutzt. Hier wird die Mensch-zu-Mensch-Kommunikation gefordert. Denn gerade da gibt es enorme, ungenutzte Optimierungspotenziale bei den Informations- und Kommunikationsprozessen. Denn es reicht längst nicht aus, nur auf die Mensch-Maschine-Kommunikation zu setzen, die ja den Umgang des Menschen mit Computern in allen seinen Aspekten betrifft.

Erfolgreich durch Qualitätssicherung und Aktualität von Dokumenten

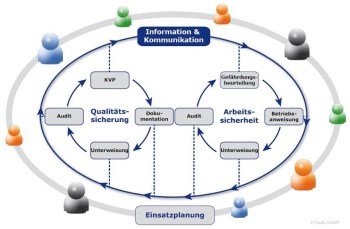

Qualität und Arbeitssicherheit sind mit hohem Informations- und Dokumentationsaufwand verbunden. Das kann sich schnell negativ auf die eigentliche Produktion auswirken. Zu oft noch werden Betriebsanweisungen, Sicherheitsrichtlinien, Einarbeitungspläne oder Auditergebnisse dezentral in Papierform oder Tabellenformaten abgelegt. Die Aktualität der Dokumente ist dadurch ziemlich gefährdet und der zeitnahe Datentransfer an Mitarbeiter selten gewährleistet.

Weiter müssen Gefährdungspotenziale erkannt, eingeschätzt und beseitig werden. Dazu kommt die Koordination von Maßnahmen aus dem Qualitätsmanagement und laufenden Audits. Gesundheitsuntersuchungen wollen koordiniert und Schichten geplant sein. Im Sinne einer nachhaltigen Qualitätssicherung empfiehlt sich zudem ein aktives Verbesserungsmanagement. Doch damit nicht genug: Auch die Nachweis- und Dokumentationspflicht gegenüber offiziellen Prüfinstanzen muss beachtet werden. Und der aktuelle Wissensstand der Mitarbeiter muss ermittelt und vervollständigt werden.

Qualifizierte Mitarbeiter finden und binden

Um langfristig mit gutem Personal arbeiten zu können, bedarf es weiterer Anstrengungen. Hier gilt es für Unternehmen, eine zukunftsfähige Lösung zu finden, um Schlüsselqualifikationen nachhaltig zu entwickeln und Kompetenzen optimal einzusetzen. Talente aufzuspüren, gezielt einzuarbeiten und einzusetzen ist und bleibt eine Herausforderung. Dazu bedarf es leistungsstarker Funktionen – etwa eine Profil-Datenbank und einen Einarbeitungsplan für neue Mitarbeiter. Wichtig sind darüber hinaus sowohl strategische Funktionen als auch Instrumente zur sicheren Verwaltung aller Personaldaten. So kann mit intelligenter Software langfristig qualifiziertes Personal gesichert und einem Mangel an Fach- und Führungskräften vorgebeugt werden.

Das Thema Unterweisung neuer als auch langjähriger Mitarbeiter ist eine sehr heikle Angelegenheit. Den Behörden reicht die Information nicht, dass Mitarbeiter unterwiesen wurden. Der Nachweis für diese Unterweisung muss erbracht werden. Oftmals unbekannt sind die Zeiten, die im Betrieb für solchen Informationstätigkeiten aufgewendet werden. Zu den besagten Unterweisungen und ihrem Nachweis gesellen sich etwa die Dokumentation erbrachter Schritte zur Gefahrenprävention oder Prozessdokumentationen für Auditierungen. Natürlich dienen diese Maßnahmen der Sicherheit der Mitarbeiter und der Qualität der Produktion. Sie sind zum Teil sogar vom Gesetzgeber vorgeschrieben. All diese notwendigen Tätigkeiten fallen dennoch zu Lasten der Bruttoarbeitszeit.

Optimale Prozessgestaltung durch kontinuierliche Verbesserung

Im Bereich des Qualitätsmanagements sind die Anforderungen in den letzten Jahren enorm gewachsen. Qualität konstant zu halten, reicht längst nicht mehr aus, um im globalen Wettbewerb zu bestehen. Ganze Arbeitskonzepte beschäftigen sich daher mit einer Prozessgestaltung, die sich als kontinuierliches Kreislaufmodell versteht. Dabei steht immer der Mensch mit seiner Arbeitskraft im Mittelpunkt: Denn eine erfolgreiche Qualitätsoptimierung ist ohne das Know-how und die individuellen Fähigkeiten der Mitarbeiter nicht mehr denkbar. Kleine Schritte, Teamarbeit und das Einbeziehen von Erfahrungen und Ideen aller Mitarbeiter sind die wichtigsten Voraussetzungen. Das fordern auch Konzepte wie KVP (Kontinuierlicher Verbesserungsprozess) oder PDCA (Plan-Do-Check-Act)-Zyklus.

So entstehen an dieser Stelle Informationen und Aufgaben, die nachhaltig verwaltet werden müssen. Eine digitale Steuerung erlaubt es, Verbesserungsprozesse nachhaltig zu lenken und „Verschwendungen“ zielgerichtet zu reduzieren. Alle Beteiligten arbeiten rollenbasiert auf einer zentralen Plattform zusammen. Eine feingranulare Rechteverwaltung verhindert dabei die Informationsüberflutung, und die Mitarbeiter sehen nur die für sie bestimmten Aufgaben und Dokumente. Automatismen minimieren Fehler und Zeitaufwände, klare Verantwortlichkeiten sichern die Nachhaltigkeit.

Ungenutzte Optimierungspotenziale ausschöpfen

Was haben alle diese Anforderungen gemeinsam? Zunächst sind es Informations- und Kommunikationsprozesse, die die weetschöpfenden Produktionsabläufe unterstützen sollen. Ein digitales System kann diese Aufgaben unter Ausnutzung intelligenter Webtechnologien automatisieren – ähnlich dem Konzept von Industrie 4.0. Ein solches „Web der Menschen“, das Kommunikationsprozesse steuert und Informationen im Unternehmen intelligent vernetzt, kann ungeheures Potenzial freisetzen. Denn durch die Automatisierung von Informations-, Kommunikations- und Dokumentationstätigkeiten konzentrieren sich die Mitarbeiter wieder auf ihre Aufgaben im Produktionsprozess. Auf den Einsatz von E-Mail kann gänzlich verzichtet werden. Das trägt nachhaltig zur Produktivitätssteigerung bei.

Es lohnt sich also unbedingt, die sekundären Prozesse im Sinne einer systematischen Produktivitätssteigerung näher zu betrachten. Im Hinblick auf eine unkomplizierte Bereitstellung und erhöhte Mobilität liegt der Schluss nahe, auch hier webbasierte System einzusetzen, um eine einheitliche Infrastruktur zu schaffen.

Grundlage jeder erfolgreichen Organisation ist und bleibt der Mensch. Bei aller Automatisierung kann ein Unternehmen nur dann funktionieren, wenn die Fähigkeiten, das Know-how und die Ideen der Menschen darin genutzt und gefördert werden.

Von der Theorie zur Praxis: Software für Menschen

Im Hinblick auf die prognostizierten Big-Data-Szenarien in Industrie 4.0 und den erhöhten Bedarf an menschlicher Zusammenarbeit besteht die Gefahr, dass sich in den Werkshallen eine Kluft auftut zwischen digitalisierten High-Tech-Anlagen für primäre und nicht strukturiertem, manuellem Datenmanagement für sekundäre Wertschöpfungsprozesse.

Damit der Produktionsbetrieb optimal funktioniert, wird es zunehmend wichtig, die Menschen an das System anzubinden. Eine webbasierte Plattform für Produktionsunternehmen kann hier an mehreren Stellen unterstützen: durch die Automatisierung von Prozessen (z.B. die Verwaltung von Verbesserungsvorschlägen nach dem KVP-Prinzip, Gefährdungsbeurteilung, Unterweisung etc.), eine personalisierte Darstellung von Inhalten und einem feingranularen Rollen- und Rechtemanagement.

In der betrieblichen Praxis muss ein modernes Informations- und Kommunikationsmanagement mehrere Voraussetzungen erfüllen. Um den individuellen Anforderungen von produzierenden Betriebe und ihrer raschen Veränderlichkeit zu begegnen, empfiehlt sich der Einsatz eines leicht bedienbaren Dokumentationsmanagement-Systems, so dass z.B. Anweisungen entlang ihres „Lebenszyklus“ kollaborativ bearbeitet, verwaltet, freigegeben und im jeweiligen Versionsstand direkt unterwiesen werden können. So wird ein stetiger Informationsfluss gewährleistet, Redundanzen ausgeschlossen und Transparenz erzeugt.

Damit alle Prozesse ganzheitlich gesteuert werden können, darf das darunter liegende System nicht elitär funktionieren, sondern es muss nach Möglichkeit alle Beteiligten integrieren. Probleme entstehen meist dann, wenn Unternehmen Software aus anderen Geschäftsbereichen auch in der Produktion einsetzen. Solche Systeme sind in der Regel nicht für die dortigen Abläufe und Arbeitsweisen ausgelegt. Das erschwert die Akzeptanz bei den Mitarbeitern erheblich. Andere Unternehmen setzen wiederum auf punktuelle Lösungen, was heterogene Software-Landschaften zur Folge hat.

Oftmals scheitern Software-Projekte an so banalen Dingen wie festen PC-Arbeitsplätzen. Eine digitale Plattform, die all diese Anforderungen umsetzt und auf die Produktion ausgerichtet ist, kann hier wahre Wunder wirken. Denn die Nutzung via Webbrowser ermöglicht zum Beispiel eine erhöhte Flexibilität in der Bereitstellung (Betriebsterminals, PC, mobile Endgeräte etc.). Dadurch können auch alle Mitarbeiter ohne festen Arbeitsplatz an den Prozessen teilnehmen.

Fazit: Eine moderne Produktion setzt auf digitalisierte Informationsprozesse

Zahlreiche Konzepte setzen sich mit der Informations- und Kommunikationssteuerung auf Maschinenebene auseinander. Das Projekt Industrie 4.0 wird mit großer Sicherheit schon bald die Produktion maßgeblich vorantreiben und Wettbewerbsvorteile sichern. Allerdings sind Qualität und Sicherheit bereits jetzt Themen, in denen versteckte Optimierungspotenziale schlummern. Sie basieren in ihrem Kern auf Information und Kommunikation abseits der Maschinenebene. Sind diese nicht klar strukturiert, mit unterschiedlichen System verwaltet oder vielleicht noch in Papierform organisiert, kann es zu erheblichen Reibungsverlusten kommen und den Effizienzgewinn auf Maschinenebene wieder aufheben.

Eine echte Produktivitätssteigerung wird nur durch die konsequente Digitalisierung beider Bereiche realisiert. Denn ohne die Fähigkeiten, das Wissen und die Ideen der Mitarbeiter als Triebkraft jeder Unternehmung funktioniert auch der bestautomatisierteste Betrieb nicht.

Kurzfristig mag vielleicht der Eindruck entstehen, dass die Einführung einer modernen Informations- und Kommunikationsplattform zu einer Kostensteigerung führt. Langfristig betrachtet wird sich aber wegen der effektiven Nutzung versteckter Potenziale die Produktivität steigern und so ein wichtiger Beitrag zur Gewinnmaximierung entstehen.

Hermann Martin, Pressesprecher Fasihi GmbH

Lesen Sie hier mehr zum Thema “Industrie 4.0”