Das Hauptziel der Zustandsüberwachung besteht darin, einen ununterbrochenen und effizienten Einsatz von Maschinen und Anlagen zu gewährleisten. Dieser Beitrag beschreibt die Anwendungsfelder und Vorteile eines solchen Ansatzes und stellt die wichtigsten Punkte vor, die Hersteller beim Einsatz der IoT-gestützten Zustandsüberwachung berücksichtigen müssen.

Einer aktuellen Studie zufolge haben 82% der befragten Unternehmen in den letzten drei Jahren ungeplante Ausfallzeiten erlebt (1). Bei einer reinen Betrachtung der Tatsache, dass es einem Unternehmen bis zu 260.000 US-Dollar pro Stunde kosten kann (2), folgt logisch daraus, warum sich die Unternehmen von ungeplanten Stillstandzeiten fernhalten wollen. Eine weitere Studie besagt, dass 64% der ungeplanten Stillstandzeiten auf Maschinenausfälle (3) zurückzuführen sind. Diese Ausfälle werden durch eine unsachgemäße Wartung und ineffiziente Zustandsüberwachung von Maschinen verursacht.

Glücklicherweise können die Hersteller mit modernen Technologien (sprich IIoT) den Zustand von Maschinen in Echtzeit überwachen, um Störungen vorherzusagen und einen Wartungsplan vor tatsächlichen Ausfallzeiten zu erstellen. Dieser Beitrag beschäftigt sich detailliert mit den wichtigsten Punkten, die Hersteller beim Einsatz der IoT-gestützten Zustandsüberwachung berücksichtigen müssen.

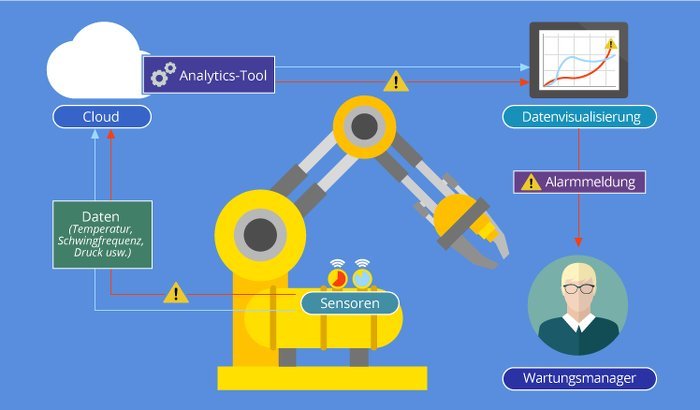

Bild 1. Zustandsüberwachung. (Quelle ScienceSoft)

IoT-gestützter Ansatz

Ehe wir uns der Frage zuwenden, wo die IoT- gesteuerte Zustandsüberwachung (Condition Monitoring) zum Einsatz kommt, wollen wir erklären, was genau dieser Ansatz darstellt.

Die Technologien vom industriellen Internet der Dinge (IIoT) ermöglichen, industrielle Maschinen mit Sensoren auszustatten, die eine Vielzahl von Parametern erfassen (z. B. Temperatur, Schwingfrequenz, Druck usw.), um den aktuellen Zustand und die Leistung von Maschinen und Anlagen zu überwachen. Nach der Erfassung werden die Daten in die Cloud übertragen. Die Cloud-Software bringt die Sensordaten zusammen und verwendet Analytics-Tools, um den Herstellern einen informativen Überblick über die Zustands- und Betriebsparameter von Maschinen, der auf Zeitreihendaten von Sensoren basiert, zu geben. Eine Lösung für die Zustandsüberwachung visualisiert die Ergebnisse und leitet sie den Lösungsanwendern in nachvollziehbarer Form wie Grafiken oder Diagrammen weiter. Wenn die Betriebsparameter von der Norm abweichen, kann die Lösung für die Zustandsüberwachung auch Wartungstechniker alarmieren und darauf hinweisen, dass sich der Zustand der Ausrüstung verschlechtert hat.

Die abgerufenen Daten liefern wertvolle Erkenntnisse über den aktuellen Maschinenzustand und können auch zur indirekten Überwachung der Warenqualität verwendet werden – durch die Zustandsüberwachung der einzelnen Maschinenkomponenten. Bei der Papierherstellung trägt beispielweise die Lösung dazu bei, die Qualität des produzierten Papiers durch die Zustandsüberwachung von Walzenpressen zu überwachen.

Die Zustandsüberwachung ist jedoch nicht nur zur Durchführung der Qualitätskontrolle einsetzbar. Die Ergebnisse der Überwachung können verwendet werden, um die zukünftige Maschinenleistung vorherzusagen und drohende Maschinenausfälle zu prognostizieren. Darauf basierend sind die Anwender in der Lage, Wartungsarbeiten nur bei Bedarf durchzuführen (Predictive Maintenance).

Anwendungsfelder

Die Zustandsüberwachung kann in einer Vielzahl von Branchen effizient eingesetzt werden. Im Folgenden listen wir nur einige der häufigsten Beispiele auf:

- Diskrete Fertigung

In der Automobilbranche setzen die Hersteller IoT-Produkte ein, um den Zustand von Schweißmaschinen, Spindeln in Fräsmaschinen, Laserbohrmaschinen usw. zu verfolgen. Es ist schwierig, die Ausrüstung solcher Art manuell zu überprüfen. Eine IoT-basierte Zustandsüberwachung eröffnet Möglichkeiten, den Zustand der Maschinen ohne physischen Zugriff darauf zu überwachen. Außerdem hilft die IoT-gestützte Zustandsüberwachung dabei, Fehler (einschließlich Rissbildung, Abplatzen, Schmierprobleme, Fehlmontage usw.) frühzeitig aufzudecken.

- Prozessfertigung

In der Stahlindustrie kann die Zustandsüberwachung eingesetzt werden, um den Zustand von Kaltwalzwerken zu überwachen. Mit tragbaren Messgeräten ist es schwierig, den aktuellen Status der Anlage kontinuierlich zu kontrollieren, was sich negativ auf die Stahlqualität auswirken kann. Durch die frühzeitige Erkennung von Defekten bei Kaltwalzwerken können die Hersteller rechtzeitig Korrekturmaßnahmen ergreifen und negative Auswirkungen auf das Endprodukt minimieren.

In der Zellstoff- und Papierindustrie werden IoT-basierte Verfahren zur Zustandsüberwachung angewendet, um die geometrische Ausrichtung der Walzen und die Walzenparallelität zu analysieren und zu beurteilen. Zu diesem Zweck erfassen die Sensoren wichtige Daten wie Vibration und Temperatur und senden sie zur Analyse in die Cloud.

- Upstream Öl- und Gasindustrie

Die Möglichkeit, Offshore-Bohrungen in Echtzeit zentral zu überwachen, ist der Grund dafür, warum die Unternehmen aus dieser Branche das industrielle IoT zum Einsatz kommen lassen. Sie implementieren IoT-fähige Lösungen, um den Zustand von Bohrgeräten, Druckbehältern, Lagertanks, Rohrleitungen usw. zu überwachen. Zu diesem Zweck wird ein Netzwerk von Sensoren eingesetzt, um die Daten über den Zustand von Bohranlagen zu sammeln. Nach der Verarbeitung von Daten kann man durch die Zustandsüberwachung potenziell kritische Anlagenzustände erkennen. Darüber hinaus sind Bohranlagen mit hochempfindlichen IR-Kameras ausgerüstet, um Lecks in Rohrleitungen durch die Erfassung von Temperaturunterschieden zu erkennen.

- Stromproduktion

In der Stromproduktion setzt man auf die Zustandsüberwachung, die es den Kraftwerken ermöglicht, eine zuverlässige Stromerzeugung sicherzustellen. Sie kommt zum Einsatz, um die Gesundheit von Dampfturbinen in Kohlekraftwerken, Gasturbinen, Windkraftanlagen, Umspannwerken und sogar Kernkraftwerken zu verfolgen. Mit den Sensoren ist es möglich, Schwingbeschleunigungen und Stoßimpulse zu messen und dadurch wirkungsvoll den Zustand der Rotationskomponenten, des Getriebes bzw. des Generators in Turbinen zu überwachen. Schätzungen zufolge sind gerade diese Komponenten zusammen für etwa 22% der Ausfallzeiten von Windturbinen verantwortlich.

- Bauindustrie

Die IoT-basierte Zustandsüberwachung wird häufig angewendet, um die Betriebsparameter von Großmaschinen zu messen und zu analysieren. Mit der Ölanalyse ist es beispielsweise möglich, den Zustand eines Verbrennungsmotors zu überwachen und frühzeitig auftretende Probleme zu erkennen. Die Ölanalyse und Ölzustandswerte zeigen eindeutig, ob das Öl seine Schmierfähigkeit verloren hat oder noch gebrauchsfähig ist. Jede chemische Veränderung in Bestandteilen des Öls kann sich negativ auf die Schmierfähigkeit auswirken. Basierend auf den erfassten Veränderungen und auch den Ergebnissen der Verschleißanalysen und anderen Untersuchungen wird die Öllaufzeit beurteilt.

Vorteile

Durch die Erfassung und Analyse der Daten über den aktuellen Zustand und die Leistung von Maschinen und die frühzeitige Bereitstellung von wertvollen Informationen in Echtzeit auf Desktops oder in mobilen Apps von Technikern aus der Instandhaltung bildet die IoT-basierte Zustandsüberwachung eine solide Grundlage für die Prozess- und Geschäftsoptimierung. Genauer gesagt bietet das Internet der Dinge folgende Vorteile:

- Cloud-Speicher für große Datenmengen

Zur Speicherung von Daten On-Premises benötigen die Hersteller ein Rechenzentrum (Data Center) mit mehreren dedizierten Servern, um Sensordaten zu speichern und zu verarbeiten. Als Ergebnis ist die Menge der zu speichernden Daten auf die Speicherkapazität des lokalen Rechenzentrums beschränkt. Darüber hinaus können Produktionsabläufe in mehreren geografisch verteilten Fertigungsstätten erfolgen (wie beispielsweise in der Öl- und Gasindustrie). Dadurch ist es unmöglich, ein Data Center in der Nähe der zu überwachenden Maschinen und Anlagen zu platzieren. Das IoT hingegen nutzt das Gegenstück zu On-Prem – Cloud Computing. Die cloudbasierte Lösung ermöglicht große Datenmengen in der Cloud zu speichern und zu verwalten. Man muss die folgende Tatsache berücksichtigen: von vernetzten Computern werden sehr große Datenmengen generiert. Zum Beispiel führt nur eine Windturbine 2.000 Messungen pro Minute durch – als Folge etwa 1 Terabyte Daten pro Woche. Mithilfe des industriellen IoT können die Hersteller diese Herausforderung bewältigen und die Speicherkapazität skalieren.

- Genug Rechenleistung für anspruchsvolle Analysen

Wenn die IoT-basierte Lösung für die Zustandsüberwachung als Basis für die vorausschauende Instandhaltung dient, kommen ML-Algorithmen zum Einsatz, um Schlussfolgerungen über den Zustand von Maschinen und Anlagen zu ziehen sowie die diagnostische Genauigkeit zu verbessern. Aber maschinelles Lernen stellt große rechnerische Anforderungen: eine ausreichende Rechenleistung und parallele Datenerarbeitung von mehreren im Cluster arbeitenden Maschinen. Die cloudbasierte Zustandsüberwachung bietet genügend Rechenressourcen, um schnell Algorithmen auszuführen und den Lernprozess zu beschleunigen.

- Möglichkeit, Daten von vielen Maschinen zu verwenden

ML-Algorithmen erfordern eine erhebliche Menge an Daten. Um zum Beispiel ein Vorhersagemodell zur Erkennung von Vibrationswerten zu trainieren, die zur Rissbildung von Spindeln in Schweißmaschinen führen, sind die Daten über etwa hundert analogische Fälle erforderlich. Mit den Daten von einer Maschine würde der Erfassungsprozess der erforderlichen Datenmenge Jahre dauern. Auf der anderen Seite, wenn die Daten von mehreren Schweißmaschinen gleichzeitig gesammelt werden, kann ein Datenwissenschaftler die erforderliche Datenmenge in ungefähr einem Jahr sammeln. Die Vielfalt der Daten, die von mehreren physischen Standorten abgerufen werden, erhöht auch die Genauigkeit und verbessert die Funktionalität von Vorhersagemodellen.

- Weniger Eingriff in Produktionsabläufe

IIoT bietet die Möglichkeit, Hunderte von Industriemaschinen von einem einzigen Standort ohne physischen Zugriff zu überwachen und zu steuern. Es ist besonders relevant für Branchen wie beispielsweise Stromproduktion und Öl- und Gasindustrie, weil die Überwachung entfernter Anlagen, einschließlich Rohrleitungen und Offshore-Bohrinseln, dadurch erleichtert wird. Die Daten über den Zustand und die Leistung von Anlagen werden gesammelt, aggregiert und zur Verarbeitung in die Cloud weitergeleitet. Die Cloud analysiert die Daten und zeigt die Ergebnisse den Technikern im gesamten geografisch verteilten Unternehmen an.

Eine Erfolgsgeschichte

In dem folgenden Praxisbeispiel wurde eine Lösung für die Zustandsüberwachung erfolgreich implementiert. In der Windkraftindustrie kommt die IoT-basierte Zustandsüberwachung häufig ins Spiel, um den aktuellen Status von Windturbinen zu überwachen. Die Komponenten von Windturbinen wie Rotorblätter, Getriebe oder Lager können aus verschiedenen Gründen ausfallen, was zu erheblichen Wartungskosten und Einkommensverlusten führen kann. Deshalb werden diese Anlagenkomponenten mit Sensoren ausgestattet, die besonders wichtige Messwerte (z. B. Schwingungen) erfassen, um frühzeitig Getriebeprobleme und Lagerverschleiß zu erkennen und Ausfälle zu vermeiden.

Wenn die Messwerte der Schwingungssensoren stark von externen Faktoren (Wind, Regen und Sturmböen) beeinflusst werden, reicht die Schwingungsanalyse allein nicht aus, um zuverlässige Informationen über den Zustand einer Windturbine zu liefern. In diesem Fall sind zusätzliche Sensoren an den Lagerkomponenten angebracht, um Stoßimpulse zu messen. Die Sensoren sammeln die Daten über Schwingungen und Stoßimpulse und übertragen sie in die Cloud. Die Cloud bringt die Daten zusammen und analysiert sie, um Sensordaten in aussagekräftige Einblicke über den Zustand einer Turbine zu verwandeln. Die Echtzeitdaten werden visualisiert und den Technikern angezeigt.

Da die Genauigkeit der Sensormesswerte durch externe Faktoren, z. B. hohe Windgeschwindigkeit, beeinflusst werden kann, muss eine Lösung für die Zustandsüberwachung in der Lage sein, zwischen echten Parametern (sie liegen einer Alarmmeldung zugrunde) und falsch positiven Faktoren zu unterscheiden. Dazu werden maschinelle Lernalgorithmen in Bezug auf die Zustands-, Betriebs-, Wartungs- und Umweltdaten angewendet, die im Laufe von etwa einem Jahr gesammelt werden. Am Ende des Trainings und Tests kann ein maschinelles Lernmodell zwischen normalen und abnormalen Betriebsbedingungen unterscheiden und Störungen der Turbine in dynamischen Betriebsparametern diagnostizieren. Es hilft Falschalarme bei wechselnden Wetterbedingungen zu vermeiden.

Fazit

Das Hauptziel der Zustandsüberwachung besteht darin, einen ununterbrochenen und effizienten Einsatz von Maschinen und Anlagen zu gewährleisten. Die Zustandsüberwachung kann entweder unabhängig von anderen Prozessen eingesetzt werden, um zuverlässige Informationen über den aktuellen Zustand von Industriemaschinen zu liefern, oder als Sprungbrett für die vorausschauende Instandhaltung dienen.

Bei der Implementierung einer Lösung für die Zustandsüberwachung ist es sinnvoll, IoT-Technologien auszuwählen. Das Internet der Dinge bietet die Möglichkeit, riesige Mengen von unterschiedlichen Daten zu speichern. IoT-Lösungen ermöglichen außerdem die Fernüberwachung des Maschinenzustands. Des Weiteren bieten IoT-gesteuerte Lösungen ausreichend Rechenleistung, um robuste ML-Algorithmen für die vorausschauende bzw. zustandsorientierte Instandhaltung und Wartung einsetzen zu können. Als Ergebnis kann die IoT-basierte Zustandsüberwachung ungeplante Ausfallzeiten und Wartungskosten senken und außerplanmäßige Abschaltungen um bis zu 75% reduzieren.

(1)https://www.themanufacturer.com/articles/unplanned-downtime-affecting-82-businesses/https:/www.themanufacturer.com/articles/unplanned-downtime-affecting-82-businesses/

(2) https://www.aberdeen.com/techpro-essentials/stat-of-the-week-the-rising-cost-of-downtime/

(3) https:/journal.uptimeinstitute.com/data-center-outages-incidents-industry-transparency/