Industrie 4.0 bietet ganz neue Produktivitätsperspektiven, deren Umsetzung stellt die Unternehmen aber auch vor große Herausforderungen. Dazu gehört auch die Effizienzsteuerung der digital vernetzten Strukturen, weshalb dem produktionsbegleitenden Controlling eine erfolgskritische Bedeutung von enormer Tragweite zukommt.

Industrie 4.0 bietet ganz neue Produktivitätsperspektiven, deren Umsetzung stellt die Unternehmen aber auch vor große Herausforderungen. Dazu gehört auch die Effizienzsteuerung der digital vernetzten Strukturen, weshalb dem produktionsbegleitenden Controlling eine erfolgskritische Bedeutung von enormer Tragweite zukommt.

Aber wie funktioniert Controlling 4.0? Einige Beobachtungen und Empfehlungen aus der Beratungspraxis mit Branchenbeispielen.

Etwa vier von zehn Unternehmen der industriellen Kernbranchen nutzen heute nach einer BITKOM-Erhebung bereits Industrie 4.0-Anwendungen. Doch völlig ungeklärt ist, ob sie ihre produkt- wie produktionsbezogenen Kosten und die Details zur Profitabilität ihrer Produktion kennen. Auch andere wirtschaftlich relevante Fragen wie die Fehler- und Folgekosten durch Nachbearbeitung und Ausschuss oder Anlagenstillstände durch eine möglicherweise unpassende Instandhaltungsstrategie können vielfach nicht beantwortet werden.

Anforderungen an ein produktionsbegleitendes Controlling 4.0

Notwendig ist deshalb eine Unternehmens- und Produktionssteuerung, die die Industrie 4.0-Entwicklungen mittels geeigneter Controlling-Werkzeuge begleitet und transparent darstellt.

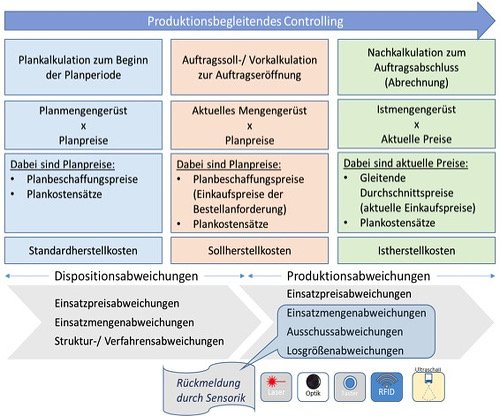

Wie sieht der Weg zu einem produktionsbegleitenden Controlling à la Industrie 4.0 konkret aus? Die Kostenwirkung von Rationalisierungsmaßnahmen, die Wirtschaftlichkeit von Investitionsentscheidungen, die Wahl des wirtschaftlichsten Fertigungskonzepts und der kostenminimierende Einsatz von Ressourcen werden durch Operation Monitoring vollautomatisch unterstützt. Meilenstein-Rückmeldungen oder retrograde Rückmeldungen entfallen. Durch die sensor-getriggerte Rückmeldung des aktuellen Zustands des jeweiligen Produktionsauftrags ist eine Werksleistungsrechnung mit allen produktionsbeeinflussenden Abweichungskategorien möglich (Bild 1).

Bild 1: Der Ablauf, die Eingangsgrößen und Kennzahlen des produktionsbegleitenden Controllings mit Sensorunterstützung.

Alle Prozesseinflüsse analysieren

Die Trennung von Kosteneffekten durch Auslastungsänderungen oder Änderungen der Produktivität ist dabei Voraussetzung, um im Produktionscontrolling kennzahlenbasiert steuern zu können. Aus den Rückmeldungen der aktuellen Bearbeitungszeiten und Mengen lassen sich die Einsatzmengenabweichungen der Produktion bestimmen. Das geschieht automatisch mit Sensorunterstützung ohne manuellen Eingriff. Die Rückmeldung von Gut- und Fehlmengen erfolgt exakt zum jeweiligen Arbeitsvorgang und die Los- bzw. Chargengröße wird für die folgenden Arbeitsgänge angepasst.

Damit wird im produktionsbegleitenden Controlling das Ziel erreicht, sämtliche Einflüsse auf den Fertigungsprozess automatisiert und getrennt nach ihren Kosteneffekten zu analysieren und gleichzeitig den aktuellen Stand der Produktion in den finanzwirtschaftlichen Systemen abzubilden.

Der Bestand in Arbeit (WIP) ist immer aktuell richtig ermittelbar und periodengerecht ausweisbar, der Anteil an Rüst- und Reinigungskosten mit dem entsprechenden Los- bzw. Chargenbezug versehen. Bestände im System entsprechen den physischen Beständen und können mittel- bis kurzfristig optimiert werden.

Die Amortisationsdauer einer Investition in die Automation im Shop Floor reduziert sich erheblich, wenn es nicht nur um die Modularisierung und Flexibilisierung sowie durchgehende sensorische Überwachung und Echtzeit-Optimierung der Produktion geht, sondern gleichzeitig auch um eine Anbindung des Enterprise-Resource-Planning-Systems (SAP ERP). Denn die vertikale Integration von technischen und kaufmännischen Prozessen ist, in Bezug auf die Anbindung des Shop Floor-Systems, nur mit geringen Zusatzkosten verbunden.

Stand der Dinge in der betrieblichen Praxis

Zur Verbindung zwischen den Steuerungen der oft hochautomatisierten Fertigung und dem ERP kommen vielfach noch eigenentwickelte, proprietäre Technologien zum Einsatz. Die Herausforderung besteht daher aktuell meist darin, die Heterogenität der Produktionslandschaft zu managen und die Produktionsanlagen mit vertretbarem Aufwand an die IT-Backend-Systeme anzubinden oder sie flexibel untereinander zu vernetzen. Die vollständig automatisierte Fabrik ist zwar das Ziel, aber auf dem Weg dorthin muss begonnen werden, zunächst eine Produktionslinie zu vernetzen oder für ein Bearbeitungszentrum Condition Monitoring zu realisieren.

Im zweiten Schritt gilt es dann, Maschinenprotokolle weiter zu vereinheitlichen, die Sensorik zu vervollständigen, die Kommunikation übergreifend zu strukturieren und das Manufacturing- und Maintenance-and-Service-Szenario konzeptionell voll auszuprägen. Im Klartext heißt das: ein cyberphysisches System zu realisieren, das die vollständige Integration von Automations- und Prozessleitebene bis hin zur Unternehmenssteuerung einschließlich der Wartung der Anlagen ermöglicht.

Lösungsansätze für SAP-Anwender

Wie lassen sich die Anforderungen, die Industrie 4.0 prozess- und IT-seitig stellt, aktuell bestmöglich in SAP abbilden (Bild 2)? Eine wichtige Rolle spielt dabei unter anderem die Cloud-Plattform SAP HANA. Das Modul ME (Manufacturing Execution) integriert Fertigungsdaten mit Echtzeit-Feeds auf SAP HANA, so dass Unternehmen die Cloud für die standortübergreifende Abstimmung und Optimierung ihrer globalen Fertigungsaktivitäten nutzen können. SAP MII (Manufacturing Integration and Intelligence) erlaubt es darüber hinaus, Werkssysteme mit Unternehmenssystemen zu verknüpfen und Mitarbeitern integrierte Daten anzuzeigen. So kann die Leistungsfähigkeit von Werken und Anlagen dargestellt, gemessen und verglichen werden.

Bild 2: Die Informationsbereitstellung, dargestellt in der Automatisierungspyramide, skizziert die Anbindung der Sensorik, der Speicherprogrammierbaren Steuerungseinheiten (SPS) und der Supervisory Control and Data Acquisition (SCADA) Systeme über Connectivity Adapter, Agenten und Systemschnittstellen an das Manufacturing Execution (MES)- und Enterprise Resource Planning (ERP)-System. Durch Cloud-Plattformen können standortübergreifende Lösungen realisiert werden.

Im Zuge einer zustandsabhängigen Wartung (Condition based Maintenance) werden Wartungstätigkeiten ausgeführt, wenn der Messpunkt an einem technischen Objekt das Überschreiten eines Schwellenwertes anzeigt oder wenn bestimmte Bewertungscodes auftreten. Hier kommt die SAP-Lösung PdMS (Predictive Maintenance and Service) zum Tragen, die dafür ausgelegt ist, historische Informationen und Sensordaten so auszuwerten, dass die Anwender Störungen prognostizieren und ihnen vorbeugen können.

Beispiel Metallbearbeitungsprozess

Um deutlich zu machen, wie die digitale Vernetzung in der Produktion ganz praktisch aussehen kann, sei das Branchenbeispiel der Metallbearbeitung genannt. Hier geht es in der Regel um Werkstücke, die in einer Aufspannung mit unterschiedlichen Werkzeugen bearbeitet werden müssen. In der Welt des Internet of Things (IoT) werden diese Werkstücke mit Produktions- und Chargendaten codiert und über optische Multicode-Reader durch das Bearbeitungszentrum identifiziert. Die Werkzeuge sind im Magazin für die spezifischen Bearbeitungsschritte untergebracht. Bohrwerkzeuge, Gewindeschneider, Absenker werden über eine RFID-Erkennung abgerufen. Über diese Funkfrequenz-Identifikation können die Zeiten der einzelnen Bearbeitungsschritte fortgeschrieben und mittels Plant-Connectivity-Tool (PCo) ins ERP-System rückgemeldet werden.

Der Produktionsauftrag erhält so die aktuellen Zeiten aus dem Bearbeitungsprozess. Über optische oder messtechnische Sensoren wird der Ausschuss erkannt, indem die Struktur mit einem Laserstrahl abgetastet und auf Unregelmäßigkeiten geprüft wird. Diese Prüfung trennt nicht nur die guten Stücke von den Fehlteilen, sondern das Messergebnis liefert Grundlage zur Ermittlung der Nachbearbeitungszeiten. Davon profitiert z. B. ein weltweit tätiger Hersteller von Schleif- und Poliermaschinen, indem er die Roboter auf der Grundlage dieser Messungen autonom entscheiden lässt wie ein Schmiedestück zu bearbeiten ist.

Über die Fortschreibung der Bearbeitungszeiten der Werkzeuge wird deren Abnutzungsgrad überwacht und in Beziehung zur Fertigungsqualität gestellt, um eine zukünftige Fehlteilproduktion zu vermeiden. IoT-Konnektoren sorgen dafür, die Sensorik im Shop Floor direkt in die Cloud einzubinden. Deren Daten zum Abnutzungsgrad der Werkzeuge stehen dann dem SAP Predictive Maintenance and Service (PdMS) zur Verfügung.

Ein international tätiger Anbieter von Automationstechnik für die Serienfertigung kann über diesen Dienst die Daten der bei den Fahrzeugherstellern installierten Fördersysteme überwachen, indem zahlreiche Prozessdaten der Förderstrecke gemessen und übermittelt werden. Aus der Cloud werden die Daten in ein Leitsystem beim Hersteller gesendet, wo sie von Service-Experten mit dem Ziel ausgewertet werden, Ausfälle vorausschauend zu vermeiden. Daten in der Cloud plus Cloud Computing bedeuten für den Betreiber einer Industrieanlage ein deutlich reduziertes Investitionsrisiko bei gleichzeitig beschleunigter Implementierung.

Fazit

Produzierende Unternehmen, die sich derzeit mit dem Thema Industrie 4.0 beschäftigen, sollten ihren Fokus frühzeitig auf das Thema Controlling legen und interne (oder bei Bedarf externe) Controlling-Experten einbeziehen. Denn nur so kann der die Effizienz steigernde Beitrag der eingeleiteten Maßnahmen zur Vernetzung der Produktion nachgewiesen werden und macht das Controlling zum Schlüssel des Erfolgs.

Darum muss die Empfehlung lauten, jetzt mit der konzeptionellen Vorarbeit zu beginnen, um dann in ausgewählten überschaubaren Bereichen Industrie 4.0-Szenarien in der Produktion und der Instandhaltung aufzubauen. Diese Piloten können in der Folge als Template verwendet sukzessive ausgerollt werden. So bleiben Investitionen und Projektrisiken gering und verringern sich zunehmend durch die gesammelten Erfahrungen in der Ausrollphase. Industrie 4.0 ist keine Revolution, sondern entsteht durch kontinuierliche Weiterentwicklung. „From Shop-Floor to Top-Floor“ lautet dabei die Devise, um den Wertbeitrag von Industrie 4.0 auch direkt in der Unternehmenssteuerungsebene darzustellen.

.jpg)