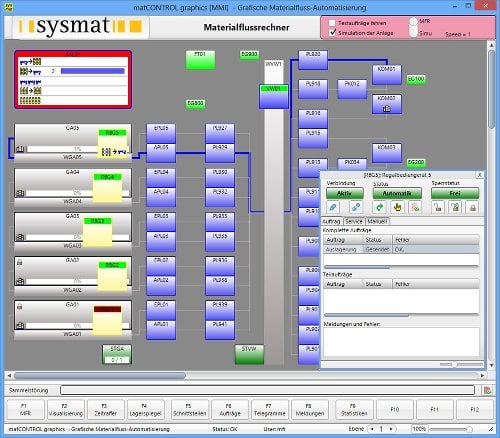

Von daher bleibt der Einfluss von Unternehmensseite an verschiedenen Stellen aufgrund von beispielsweise Lieferantenabhängigkeiten begrenzt. Jedoch gibt es in diesem Zusammenhang ein breites Spektrum an Optimierungsmöglichkeiten für unterschiedliche Prozesse innerhalb des Lagers. Lediglich den Materialfluss der Produktion, der innerhalb eines Betriebs einen Großteil der täglichen Abläufe einnimmt, verwaltet das Unternehmen im Idealfall detailliert. Güter aus unterschiedlichen Kategorien verteilen sich hierfür auf die verschiedenen Stufen des Fertigungsprozesses. „Stimmen Unternehmen Vorgänge nicht genau aufeinander ab, erhöhen sich Zeitaufwand und Kosten erheblich. Um die Lagerverwaltung zu erleichtern und Optimierungspotenziale im Ablauf aufzuzeigen, haben wir einen grafischen Materialflussrechner, kurz MFR, entwickelt“, sagt Rainer Schulz, Geschäftsführer der sysmat GmbH. Dieser Materialflussrechner arbeitet mithilfe einer großen Anzahl flexibler Schnittstellen, die eine Integration neuer Anlagen in bereits bestehende ERP-Systeme reibungslos möglich machen.

Optimierungspotenziale erkennen

Kaum ein Unternehmen realisiert ohne prozessoptimierte Technologie einen genauen Überblick über den gesamten Materialfluss im eigenen Lager. Aus diesem Grund entwickelte sysmat einen grafischen Materialflussrechner, der eine einfache Steuerung automatisierter Anlagen durch ERP-Systeme ermöglicht. Dabei visualisiert der MFR den Materialfluss und macht Störungen im Ablauf oder Optimierungspotenziale sichtbar. Besondere Vorteile: Steuerung des Materialflussrechners unabhängig vom Hersteller und ungebundene Handhabung durch ein breites Spektrum an Schnittstellen. „Hier sehe ich die größten Fallstricke und Verbesserungspozentiale für Unternehmen“, betont Rainer Schulz und weiß: „Neben Kosten spart eine herstellerunabhängige Modernisierung mit flexiblen Schnittstellen ungefähr 70 Prozent der Inbetriebnahmezeit gegenüber anderen Methoden ein. Bereits vorhandene Software, zum Beispiel SAP, macht der MFR während der Einpflegung nutzbar und der Betrieb verwendet sie nahtlos weiter.“

Schnittstellen als Schlüssel zur Eingliederung

Die Modernisierung älterer Systeme bringt verschiedene Schwierigkeiten mit sich, die der MFR bei der Integration bewältigt. Dazu nutzt die Software die bestehenden Schnittstellen alter Anlagen, dies erspart aufwendige Anpassungen in der Anlage. Insgesamt verfügt der Materialflussrechner über flexible Schnittstellen und steuert damit Anlagen von mehr als 20 unterschiedlichen Herstellern wie zum Beispiel Aberle, MLOG oder Daifuku. Mit SAP gliedert der MFR automatisierte Anlagen in das ERP-System ein. Im Idealfall ergänzen spezielle Funktionen, die Anlagensteuerung und Materialfluss betreffen, die bestehende Software. Letztlich steuert eine grafische Bedienoberfläche Anlagen unterschiedlicher Hersteller gemeinsam. „Dank unserer vielen, herstellerunabhängigen Schnittstellen löst der Materialflussrechner Insellösungen auf und fasst autark arbeitende Anlagen zusammen. Somit ist eine Komplettsanierung nicht mehr notwendig und Unternehmen sparen neben Zeit vor allem Geld. Darüber hinaus erlernen Mitarbeiter die einfache Bedienung bereits während der Inbetriebnahme“, merkt Schulz an.

Die Kommunikation über die flexiblen Schnittstellen läuft hauptsächlich über TCP/IP-Verbindungen ab. Hierbei handelt es sich um eine fest vorgeschriebene Reihenfolge von Arbeitsschritten, bei der die Koppelungen untereinander Telegramme austauschen. Die sogenannten TCP-Ports regulieren die Übertragung und kommunizieren nur das, was der aktuelle Prozess tatsächlich benötigt. Die automatisierte Anlage erhält Anweisungen direkt und meldet erledigte Aufträge via Schnittstelle sofort zurück. Bei SAP-Systemen kommt die Besonderheit hinzu, dass Remote Function Calls IDocs übertragen sowie SAP via TCP/IP ereignisgesteuerte Telegramme kommuniziert. „Diese Eigenheit steht im Standard in SAP bereit. Darüber hinaus ist alles programmierbar, sodass Anwender bestehende SPS-Programme nicht abändern müssen und gleichzeitig Kosten sparen“, so Schulz.

Beispielhaft sei hier ein möglicher Ablauf innerhalb eines Lagers skizziert:

Bei Wareneingang meldet die Fördertechnik über den Materialflussrechner relevante Informationen an das Lagerverwaltungssystem. Der Materialflussrechner speichert den Einlagerauftrag und sendet den Transport mit Zielinformationen an die erste Fördertechnik. Anschließend sucht der MFR das Ziel der Lagerung aus dem Auftrag heraus und übergibt es mit neuem Anlaufpunkt, beispielsweise dem Verschiebewagen, an die zweite Fördertechnik. Hier berechnet der MFR mithilfe einer Wegberechnung, ob der Wagen das Ziel erreicht. Bei positiver Prüfung sendet der Materialflussrechner einen Einlagerauftrag an das Regalbediengerät (RBG). Dieses meldet den Vollzug des Auftrags zurück, woraufhin der Materialflussrechner den Posten automatisch als erledigt dokumentiert und in das Lagerverwaltungssystem aufnimmt. Fällt der Test hingegen negativ aus, sendet der MFR keinen Fahrauftrag an den Wagen, bis entsprechende Parameter stimmen.

Auf diese Weise optimieren Anwender alle Prozesse der Supply Chain, die unter ihrem Einfluss stehen, und reizen alle bestehenden Potenziale aus. Durch die daraus entstandenen Zeitvorteile generieren Unternehmen einen Wettbewerbsvorteil gegenüber der Konkurrenz.

www.sysmat