Sie sind oftmals sperrig, schwer zu unterscheiden und in einer schwierigen Umgebung anzuwenden: Produktionsmittel spielen gerade in der Stahl- und Metall-verarbeitenden Industrie eine besondere Rolle. Mit IoT Asset Tracking lassen sie sich einfach managen – wenn die Technologie zur Umgebung passt.

Ordnung ist ein wichtiger Baustein für Effizienz. Oft sieht die Realität in Produktionshallen anders aus. Je unübersichtlicher, desto aufwändiger gestaltet sich die Suche. Spezialgebiet der Schwerindustrie: Sperriges Material in schwieriger Umgebung. Die eisen-, stahl-, und metallverarbeitenden Unternehmen trifft diese Problematik also ganz besonders. Die Verarbeitung sperriger Rohstoffe ist mit großen Dimensionen verbunden, zudem sind die Unternehmen oftmals international vernetzt und auf entsprechend lange Lieferketten angewiesen.

Werden Assets nicht oder nicht schnell genug gefunden, können mitunter alle Räder im gesamten Werk stillstehen. Dabei ist ein kompletter Stopp der Produktion noch nicht das Worst-Case-Szenario. Verbaut man zum Beispiel ein falsches Teil in einem sensiblen und sicherheitsrelevanten Groß-Produkt, so können ganze Aufträge verloren gehen, man denke nur an Schiffe, Eisenbahnen oder Flugzeuge. Hier ist zur Erfüllung der Prozesssicherheitsanweisungen eine genaue Kenntnis der jeweiligen Assets unabdingbar.

Doch nicht nur ein Fehler im System kann zur Stornierung eines Auftrags führen. Wenn es um große Produkte und große Aufträge geht, machen sich Kunden oftmals gern selbst ein Bild vom zukünftigen Dienstleister und statten ihm einen Werksbesuch ab. Ist dann ein bestimmtes Bauteil nicht verfügbar oder sorgt sein Standort für Fragezeichen, kann der Auftrag schnell ebenfalls mit einem Fragezeichen versehen sein.

Daher ist es besonders wichtig, den Überblick zu behalten, da das Umfeld ohnehin schwierig ist. In der Schwerindustrie ist es zudem sehr schwer, neue Fachkräfte zu finden. Daher ist es eine Schlüsselaufgabe, das Arbeitsumfeld attraktiv zu gestalten. Wer seine Mitarbeiter monotone Arbeit wie das frustrierende stundenlange Suchen von Assets durchführen lässt, verliert neben anderen Ressourcen auch die Motivation seiner Belegschaft.

Dabei ist das Ziel der Branche, die Arbeit zu erleichtern und überflüssige Arbeiten zu automatisieren, so dass sich die Arbeitskräfte auf andere, weniger zeitraubende und anstrengende Aufgaben als die Materialsuche konzentrieren können. Damit einher geht ein weiteres Ziel: Effizienter und konkurrenzfähig produzieren. Unternehmen wollen den Energieverbrauch minimieren, nachhaltiger produzieren und entsprechend weniger Ausgaben für CO2-Zertifikate einplanen.

Asset Tracking – Lokalisierung und Nachverfolgung von Produktionsmitteln

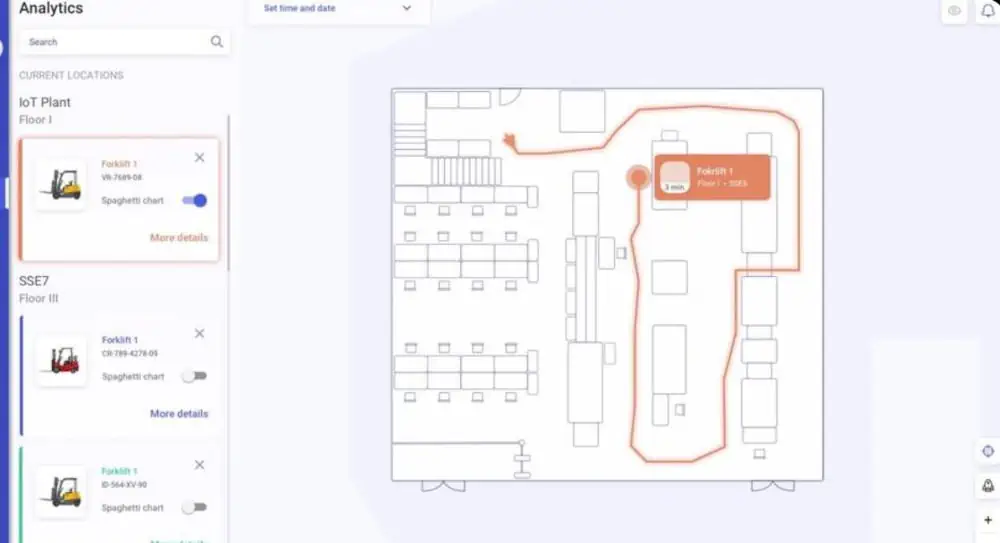

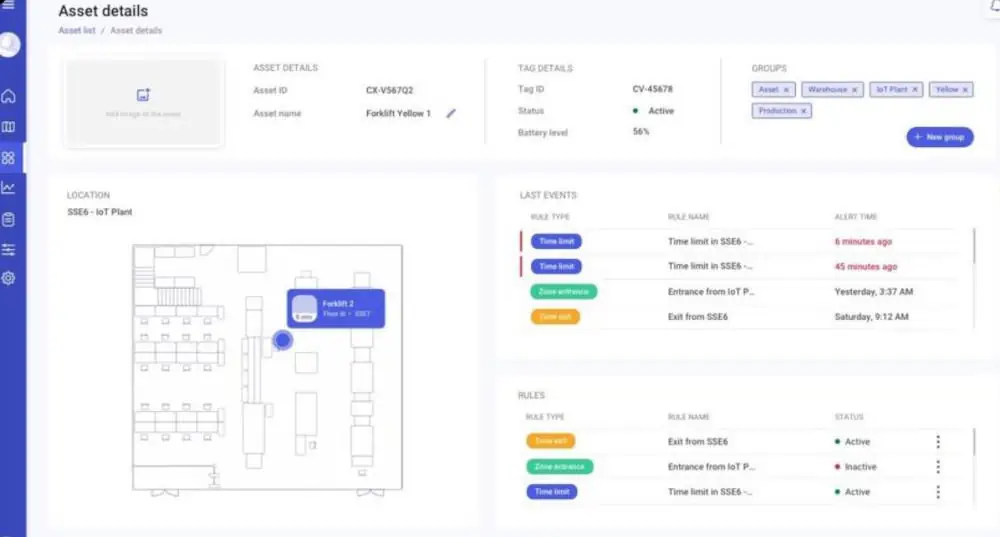

Unter Asset Tracking versteht man die genaue Nachverfolgung von Assets. Das heißt, es werden Informationen wie der Standort, der Status und die Position von Assets transparent bereitgestellt. Wird von einem Asset-Tracking-System gesprochen, ist eine umfassende Lösung gemeint, die den Industriebetrieben mittels spezieller, auf die Produktion ausgelegter Funktionen und Eigenschaften hilft, zahlreiche Probleme in den Griff zu bekommen und Materialflüsse digital sichtbar zu machen. Es lässt sich also nachvollziehen, wo sich wann welche Gegenstände in welchem Prozessschritt befinden. Eine Übersicht über die Verteilung der Produktionsmittel ist somit gegeben.

Achtung: Asset Tracking in Metallumgebung

Je nach Einsatzzweck, Ort und Prozess bieten sich für Asset Tracking verschiedene Technologien wie RFID, Bluetooth, Ultra Wideband oder GPS an, auch in Kombinationen. Neben der Präzision sollte auch die Umgebung berücksichtigt werden. Gibt es viele Materialien aus Metall in den Lagerräumen, so werden Bluetooth-Signale an solchen Wänden schnell an ihre Grenze kommen und von Oberflächen zurückgeworfen (Bouncing). Gerade die Stahl-Metall Branche hat Probleme, weil Signale wie Bluetooth Low Energy mit Metall interferieren.

Zudem müssen die Tracker stabiler sein angesichts der extremen Produktionsbedingungen. Auch in schwierigen Umgebungen, wie einer Gießerei, werden spezielle, an die Umgebung angepasste Tracker benötigt, die funktionieren wie vorgesehen. Daher ist modernen Zukunftstechnologien wie Ultra Wideband der Vorzug zu geben. Assets sind damit sehr genau zu lokalisieren und weitere Möglichkeiten in Sachen Monitoring erschließen sich gleich mit.

Überwachen, zählen, messen und Daten austauschen: Asset Tracking liefert sekundenaktuelle Informationen über die bei der Produktion verwendeten Ressourcen. Mit Hilfe beliebig erweiterbarer, virtueller Zonen lassen sich Materialien oder Halbfabrikate automatisch identifizieren. Eine solche Lösung unterstützt Mitarbeiter bei ihrer täglichen Arbeit und ermöglicht eine effiziente Lokalisierung der benötigten Ausrüstung und Fahrzeuge. Das System meldet wichtige Ereignisse, die sich individuell konfigurieren lassen, prüft die ausgewählten Prozesse auf ihre Richtigkeit und sendet Benachrichtigungen bei Normabweichungen.

Eine noch höhere Effizienz und Optimierung bei Produktionsabläufen wird durch die Integration von Asset Tracking mit einem ERP (Enterprise Resource Planning) oder MES-System (Manufacturing Execution System) erreicht. Aufgaben wie die Lokalisierung von Ausrüstung und Einzelteilen, die Kommissionierung von Materialien, die Überwachung von Vorratsbeständen und die Ermittlung der fabrizierten Produktmengen können so vollautomatisiert durchgeführt werden.